Normgerechte Leckageberechnung

Fachwissen vom Fachmann für Fachleute

Leckageberechnung nach EN 60534 und EN 12266

Die Praxiserfahrung zeigt, dass im Umfeld der Prüfung von Regelarmaturen weitgehend Unwissenheit darüber herrscht, wie man die zulässige Leckage nach EN 60534-4 richtig berechnet. Dieser Mangel ist verständlich, da die bekannte Prüfnorm selbst dazu keine Anleitung liefert und die darin vorgestellten Berechnungsbeispiele lediglich der Abschreckung dienen können. Diejenigen, die sich nicht abschrecken lassen und einen Blick in die referenzierte EN 60534-2-1 wagen, erkennen spätestens anhand der langen Liste verwendeter Parameter, dass Sie sich in den Bereich der Armaturenauslegung verirrt haben, mit dem sich der geneigte Prüfer nicht beschäftigen möchte. Dieses White Paper hat deshalb zum Ziel, die Zusammenhänge der Norm verständlich darzulegen, um anschließend der angedrohten Mathematik den Schrecken zu nehmen.

1. Hintergrund

Als Hersteller von Prüfständen, sowohl für Armaturenhersteller als auch für Revisionsbetriebe, ist die METRUS GmbH seit über 40 Jahren mit den normativen Anforderungen an Prüfabläufe vertraut. Leckageberechnungen spielten bis vor wenigen Jahren niemals eine Rolle, da sie im Ermessen des Anwenders liegen. Mit der wachsenden Popularität von Prüfstandsoftware wuchs jedoch die Erwartung, Leckagen einfach mit der Software berechnen zu können. Heute ist eine normenkonforme Leckageberechnung Teil des Software Lieferumfanges, so dass für uns als Anbieter das umfassende Verständnis der Zusammenhänge Pflicht ist.

2. Grundverständnis EN 60534-4

Bevor man sich der eigentlichen Berechnung zuwendet, ist es von großem Nutzen zu verstehen, in welchem Umfeld sich die „Prüfnorm EN 60534-4“ bewegt, und was sie in einfachen Worten über die zulässige Leckage aussagt.

2.1. Standortbestimmung

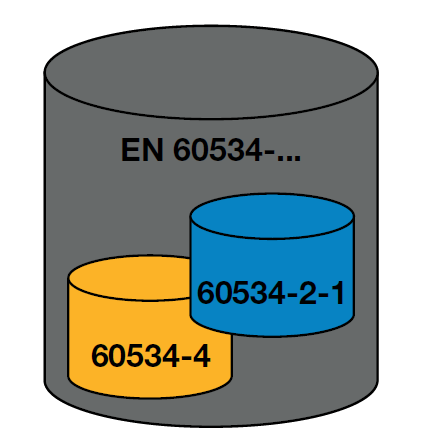

Den übergeordneten Rahmen bildet das Regelwerk EN 60534 mit dem Titel „Stellventile für die Prozessregelung“. Darin sind alle, speziell für Regelarmaturen relevante Themen zusammengefasst. Aus diesem Regelwerk sind zwei Teile speziell für die Leckage-berechnung von Bedeutung:

Teil 4: 60534-4 Abnahme und Prüfungen –betrifft ausschließlich die Prüfung und beinhaltet unter Kapitel 5.5.4 die Tabelle 3 – Maximal zulässige Sitzleckage für jede Leckage-Klasse. Mit diesem Teil allein ist eine Leckageberechnung NICHT möglich!

Teil 2-1: 60534-2-1 Durchflusskapazität – Bemes-sungsgleichungen für Fluide unter Betriebs-bedingungen. Aus diesem Teil stammen die Formeln, die im Beispielteil der 60534-4 aufgeführt sind.

Die Verbindung der beiden Normenteile entsteht über den Begriff „Nenndurchfluss“ in Tabelle 3 der Norm 60534-4.

2.2. Was „sagt“ die Norm zur zulässigen Leckage

Die Nachvollziehbarkeit der Berechnungen wird erheblich leichter, wenn man den zugrundeliegenden Zusammenhang sprichwörtlich „In Worte“ fasst. Im Falle der Leckageberechnung von Regelarmaturen lässt sich das wie folgt formulieren:

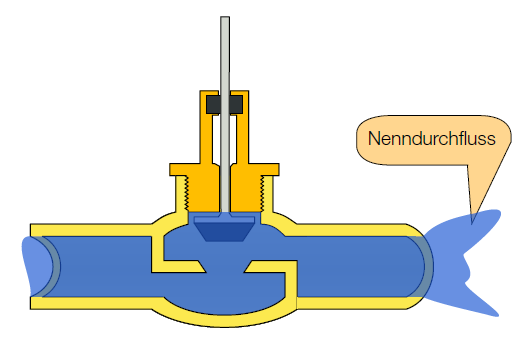

1) Regelarmaturen regeln den Durchfluss, der über die Position des Stellelements (Kegel, Kugel, Klappe, …) gesteuert wird.

2) Befindet sich das Stellelement in der Nennöffnungsposition (100% geöffnet) so bezeichnet man den resultierenden Durchfluss als „Nenndurchfluss“.

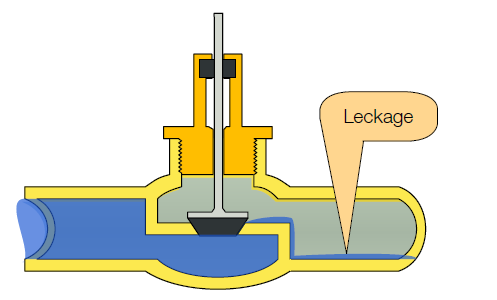

3) Je nach Leckage-Klasse, darf eine geschlossene Regelarmatur noch einen sehr kleinen Durchfluss als Leckage aufweisen.

4) Für die Leckage-Klassen I bis IV-S1 wird die zulässige Leckage als Anteil des Nenndurchflusses berechnet.

5) Leckage-Klasse V und VI berechnen die Leckage direkt aus dem Sitzdurchmesser. (nicht über den Nenndurchfluss)

2.3. Fakten und Irrtümer

Das Verständnis der Berechnung wird noch einmal erleichtert, wenn man sich nachfolgende Fakten verdeutlicht. Dabei sollen auch weitverbreitete Irrtümer aufgeklärt werden:

- Der KVS ist N I C H T die Nenndurchflussmenge, von der in 60534-4 Kap. 5.5.4 Tabelle 3 „Maximal zulässige Sitzleckage für jede Leckage-Klasse die Rede ist“

- Der KVS ist der Nenndurchflusskoeffizient und eine Kenngröße der Armatur, genauso wie z.B. Nenndruck PN oder Nennweite DN. Definition: Der KVS Wert ist die Menge an Wasser (mit einer Temperatur zwischen 5 und 40 °C) die bei Nennhub (100%) und einer Druckdifferenz von 1 bar zwischen Einlass und Auslass durch die Armatur fließt. Die Einheit des KVS Wertes ist m³/h.

- Über den KVS und EN 60534-2-1 lässt sich ein Nenndurchfluss für Wasser UND für Luft berechnen.

Eine einfache UMRECHNUNG Wasserleckage – Luftleckage ist NICHT bekannt.

3. Leckageberechnung der Klassen I bis IV-S1

3.1 Berechnung in 3 Schritten

Unabhängig davon, ob Sie mit Luft/Gas oder Wasser prüfen, erfolgt die Berechnung der Leckage für die Klassen I bis IV-S1 immer in drei Schritten:

1) Prüfen auf Durchflussbegrenzung

2) Berechnung des Nenndurchfluss Q [m³/h] gemäß EN 60534-2-1

3) Multiplikation des Nenndurchflusses Q mit dem Leckagefaktor gemäß EN 60534-4

3.2 Was ist Durchflussbegrenzung?

Der Durchfluss durch ein Rohr oder eine Armatur hängt im Westlichen von der Druckdifferenz zwischen Ein- und Auslauf ab. Je höher die Druckdifferenz, desto stärker der resultierende Durchfluss. Dieser Zusammenhang lässt sich jedoch nicht beliebig in die Höhe treiben. Eine unendliche Druckdifferenz führt nicht zu einem unendlichen Durchfluss.

Generell wird die Fließgeschwindigkeit eines Mediums durch die Schallgeschwindigkeit (im Medium selbst) begrenzt. Für Gas und Luft bedeutet dies, dass die Durchfluss-geschwindigkeit niemals über die Schallgeschwindigkeit im Medium ansteigen kann. In Flüssigkeiten kommt neben der Schallgeschwindigkeit ein zusätzlicher, physikalischer Effekt hinzu – die Kavitation. Je schneller ein Fluid strömt, desto geringer ist der statische Druck im Inneren des Fluides. Sinkt der statische Druck unter den spezifischen Dampfdruck bilden sich Dampfblasen – das Fluid beginnt zu schäumen. Im Schaum ist die Schallgeschwindigkeit jedoch erheblich geringer als im Fluid selbst, so dass die Strömung deutlich unterhalb der Fluid Schallgeschwindigkeit begrenzt wird. Die Kavitation bremst die Strömung sozusagen herunter.

Wie bereits erwähnt, berechnet die Prüfnorm EN 60534-4 die zulässige Leckage als Anteil des Nenndurchflusses. Da dieser Nenndurchfluss jedoch nicht beliebig hoch werden kann, liegt es nahe, im ersten Schritt zu prüfen, ob Durchflussbegrenzung vorliegt.

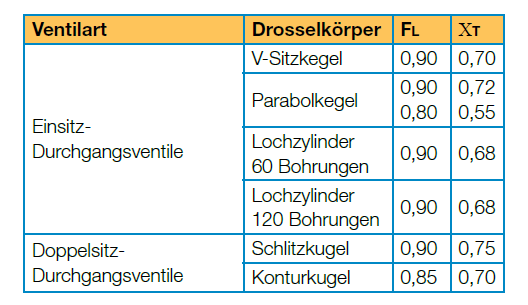

Für die „Prüfung auf Durchflussbegrenzung“ werden zwei Armaturenparameter benötigt, die Sie beim Hersteller erfragen oder aus den Tabellen der EN 60534-2-1 entnehmen können:

• XT (auch als Xchocked bezeichnet) – Der griechische Buchstabe „Chi“ bezeichnet das „Differenzdruckverhältnis für Gase, bei dem Durchflussbegrenzung eintritt“.

• FL – Druckrückgewinnungsfaktor für Flüssigkeiten

Die nachfolgende Tabelle beinhaltet beispielhafte XT und FL Werte für ausgewählte Armaturentypen. Eine umfangreiche Liste finden Sie in der EN 60434-2-1.

3.3. Luftleckage in 3 Schritten berechnen

Für die Berechnung der zulässigen Leckage bei einer Prüfung mit Luft sind nachfolgende Teilschritte der Reihe nach auszuführen:

Schritt 1 – Prüfen auf Durchflussbegrenzung

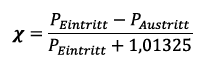

Berechnen: Differenzdruckverhältnis X der Prüfsituation.

Ist die Armatur zum Ausgang offen, ist PAustritt = 0

Prüfen: Ist das vorliegende Differenzdruckverhältnis der Prüfung X kleiner als das kritische Differenzdruckverhältnis XT wird X für die Berechnung verwendet, sonst XT

Mathematisch ausgedrückt:

X < XT >> XSIZING = X

X > XT >> XSIZING = XT

XSIZING ist der gewählte Wert, der für die Durchflussberechnung von Q im nachfolgenden Schritt herangezogen wird.

Schritt 2 – Nenndurchfluss Q [m³/h] nach EN 60534-2-1 berechnen

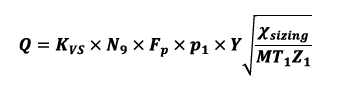

Die allgemeine Formel für die Berechnung der Luftströmung durch eine Regelarmatur nach EN 60534-2-1 lautet:

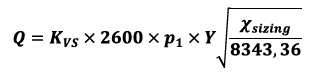

Aufgrund der speziellen Situation auf dem Prüfstand, lässt sich diese Formel umfassend vereinfachen zu:

Darin sind:

KVS Der KVS Wert der Armatur in m³/h.

N9 = 2600 – Numerische Konstante No. 9 mit dem Wert für die Referenztemperatur 15 °C, Druck in bar und Durchfluss in m³/h. Weitere Erklärungen liefert auch die Norm nicht.

FP = 1 Rohrleitungsgeometriefaktor – das Prüfszenario betrachtet nur die Armatur, nicht etwaige, angeschlossene Leitungen. Daher immer „1“

p1 Absoluter Druck im Eingang der Armatur. Errechnet sich aus Prüfdruck + absolutem Umgebungsdruck >> Prüfdruck + 1,01325 bar

MT1Z1 = 8343,36 – Das Produkt aus Molare Masse der Luft (28,97 kg/kmol) x Eintrittstemperatur (288 °K) x Realgasfaktor (1). Prüfen Sie mit Stickstoff, ist die Molare Masse 28,013 kg/kmol und der Wert ändert sich in 8067,74.

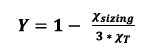

Bezeichnet den Expansionsfaktor und errechnet ich aus dem zuvor gewählten Xsizing und dem Armaturenparameter XT aus Schritt 1. Der Anhang des Vortrages beinhaltet eine Tabelle über die Sie Y mittels Xsizing und XT ablesen können. Der Wert ist in jedem Fall kleiner als 1. Das Ergebnis dieser Rechnung ist der Nenndurchfluss der Armatur für das Prüfstandszenario in der Einheit m³/h.

Schritt 3 – Multiplikation des Nenndurchflusses Q mit dem Leckagefaktor gemäß EN 60534-4

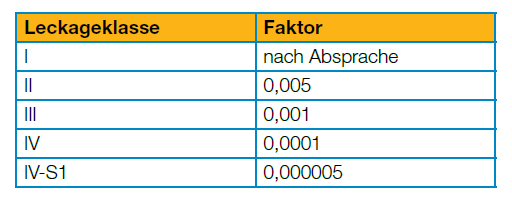

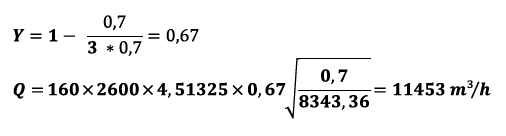

Erst im letzten Schritt der Leckageberechnung kommt die eigentliche Prüfnorm EN 60534-4 zum tragen. Tabelle 3 – „Maximal zulässige Sitzleckage je Leckage Klasse“ werden für die Klassen I bis IV-S1 nachfolgende Faktoren festgelegt:

Multiplizieren Sie den Nenndurchfluss Q mit dem Faktor der Leckage-Klasse, um die zulässige Leckage in m³/h zu erhalten.

Die Leckage wird typischerweise nicht in m³/h, sondern in einer, der Menge angemessenen Einheit angegeben. Die notwendigen Umrechnungsfaktoren sind Teil des Anhanges.

Beispielrechnung Luftleckage:

KVS Wert: 160 m³/h

XT: 0,7

Prüfdruck p1: 3,5 bar Luft, Armatur am Ausgang offen

Leckage Klasse: IV >> Faktor 0,0001

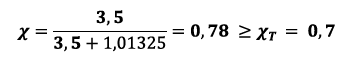

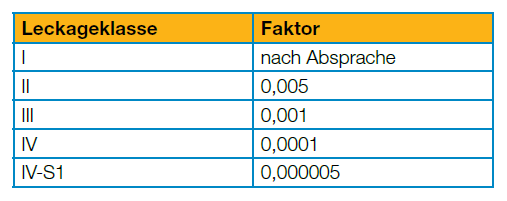

Schritt 1 – Prüfen auf Durchflussbegrenzung

X ist größer als XT >> Xsizing = XT = 0,7. Es tritt Druckbegrenzung auf, weshalb der XT – Wert für die weitere Berechnung verwendet wird.

Schritt 2 – Nenndurchfluss Q berechnen

Schritt 3 – Leckage-Faktor multiplizieren

Zulässige Leckage = 11453 m³/h x 0,0001 = 1,145 m³/h entspricht 19,1 l/min

Weitere Umrechnungsfaktoren finden Sie in der Anlage.

3.4 Wasserleckage in 3 Schritten berechnen

Für die Berechnung der zulässigen Leckage bei einer Prüfung mit Wasser sind nachfolgende Teilschritte der Reihe nach auszuführen:

Schritt 1 – Prüfen auf Durchflussbegrenzung

Berechnen 1: Druckdifferenz der Prüfsituation

Δp = p1 – p2

ist die Armatur zum Ausgang hin offen, ist Δp = p1 dem Prüfdruck.

Berechnen 2: kritische Druckdifferenz für Durchfluss-begrenzung Δpchocked.

Bemerkung: Im Gegensatz zur Gasprüfung ist der Vergleichsparameter für die Druckbegrenzung bei der Wasserprüfung nicht gegeben. Er muss über den Armaturenparameter FL berechnet werden.

Δpchocked = FL² x (p1 + 1,01325 – FFpv)

allgemeine Formel

Δpchocked = FL² x (p1 + 0,99)

mit Anwendung der Parameter für Wasser

Darin sind:

FL Druckrückgewinnungsfaktor für Flüssigkeiten (Armaturenparameter)

p1 Prüfdruck im Eingang der Armatur in bar relativ

1,01325 – Umgebungsdruck – diese Formel rechnet mit Druck absolut

FF Faktor für das kritische Druckverhältnis in Flüssigkeiten (bei Wasser 0,9571)

pv Absoluter Dampfdruck der Flüssigkeit (bei Wasser 0,0234 bar absolut)

Prüfen: Ist die Druckdifferenz der Prüfung Δp kleiner als die Druckdifferenz bei Durchflussbegrenzung Δpchocked wird Δp für die Berechnung verwendet, sonst Δpchocked

Mathematisch ausgedrückt:

Δp < Δpchocked >> Δpsizing = Δp

Δp > Δpchocked >> Δpsizing = Δpchocked

Δpsizing ist der Wert, der für die Durchflussberechnung von Q im nachfolgenden Schritt herangezogen wird.

Schritt 2 – Nenndurchfluss Q [m³/h] nach EN 60534-2-1 berechnen

Die allgemeine Formel für die Berechnung der Wasserströmung durch eine Regelarmatur nach EN 60534-2-1 lautet:

![Nenndurchfluss Q [m³/h] nach EN 60534-2-1 - Formel](https://www.metrus.de/images/bilder/deutsch/fachwissen/normgerechte-leckagebrechnung/EN60534-4-Formel-12.PNG)

Aufgrund der speziellen Situation auf dem Prüfstand, lässt sich diese Formel umfassend vereinfachen zu:

![Nenndurchfluss Q [m³/h] nach EN 60534-2-1 - vereinfachte Formel](https://www.metrus.de/images/bilder/deutsch/fachwissen/normgerechte-leckagebrechnung/EN60534-4-Formel-13.PNG)

Darin sind:

KVS Der KVS Wert der Armatur in m³/h.

N1 = 1 Numerische Konstante No. 1 für Druck in bar und Durchfluss in m³/h. Weitere Erklärungen liefert auch die Norm nicht.

FP = 1 Rohrleitungsgeometriefaktor – das Prüfszenario betrachtet nur die Armatur, nicht etwaige, angeschlossene Leitungen. Daher immer „1“

r1 bzw r0 – relative Dichte des Fluides bei Temperatur T1 (Eingang) und T0 (Referenzbedingung 15 °C). für Wasser bei ca. 20 °C ist p1/p0= 1

Das Ergebnis dieser Rechnung ist der Nenndurchfluss der Armatur für das Prüfsandszenario in der Einheit m³/h.

Schritt 3 – Multiplikation des Nenndurchflusses Q mit dem Leckagefaktor gemäß EN 60534-4

Schritt 3 unterscheidet sich für die Klassen I bis IV-S1 nicht, da die Faktoren für Wasser und Gasprüfung dieselben sind:

Multiplizieren Sie den Nenndurchfluss Q mit dem Faktor der Leckageklasse, um die zulässige Leckage in m³/h zu erhalten.

Auch bei der Wasserprüfung, wird die Leckage üblicherweise von m³/h in eine geeignetere Einheit umgerechnet.

Beispielrechnung Wasserleckage:

KVS Wert: 160 m³/h

FL: 0,9

Prüfdruck p1: 100 bar Wasser, Armatur am Ausgang offen

Leckage Kl.: IV Faktor 0,0001

Schritt 1 – Prüfen auf Durchflussbegrenzung

Δp = 100 – 0 = 100 bar

Δpchocked = 0,9² x (100 + 0,99) = 81,8 bar

Δp ist größer als Δpchocked >> Δpsizing = Δpchocked = 81,8 bar. Es tritt Druckbegrenzung auf, weshalb der Δpchocked– Wert für die weitere Berechnung verwendet wird.

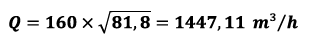

Schritt 2 – Nenndurchfluss Q berechnen

Schritt 3 – Leckage – Faktor multiplizieren

Zulässige Leckage = 1447,11 m³/h x 0,0001 = 0,1447 m³/h entspricht 2,4 l/min

Weitere Umrechnungsfaktoren finden Sie in der Anlage.

3.5 Ergebnisgenauigkeit

Die Berechnung des Nenndurchflusses Q multipliziert sehr große Werte ( z.B. 2600 ) mit Werten unter 1. So liefert z.B. die Formel des Wertes Y im Falle der Druckbegrenzung den Wert 2/3, der als Dezimalwert 0,666666666… ergibt. Durch die Multiplikation der großen und kleinen Werte übt die Anzahl der verwendeten Nachkommastellen auf das Ergebnis einen sichtbaren Einfluss aus. Verwendet man im Berechnungsbeispiel zur Luftleckage für Y den Wert 0,667 anstelle von 0,67, so erhält man für den Nenndurchfluss Q anstelle von 11452,96 das Ergebnis 11510,23. Folglich wird eine Berechnung über ein Tabellenkalkulationsprogramm oder den METRUS Leak Calculator, die mit 16 Nachkommastellen arbeiten ein geringfügig anderes Ergebnis liefern, als eine Berechnung mit Taschenrechner und Papier, bei dem man weniger Nachkommastellen notiert. Da jedoch „nur“ eine zulässige Leckage berechnet wird, fällt diese Ungenauigkeit nicht ins Gewicht.

4. Leckageberechnung der Klassen V

Die Klassen V ist wesentlich leichter zu berechnen, da lediglich der Sitzdurchmesser bzw. die Druckdifferenz benötigt wird. Die Berechnung des Nenndurchflusses über den KVS Wert findet nicht statt.

4.1 Berechnung für Luft/Gas Prüfung

Wichtig: Für die Leckage-Klasse V wird bei Luftprüfung ein Prüfdruck von 3,5 bar zwingend vorgeschrieben. Aus diesem Grunde ist die Druckdifferenz kein Bestandteil der Berechnungsformel:

Leckage [m³/h] = 10,8 x 10-6 x D

Darin sind:

10,8 x 10-6 = 0,0000108

D Sitzdurchmesser der Armatur [mm]

m³/h = 1000 x 1000 / 60 / 0,15 Blasen/min [Umrechnung nach EN 60534-4]

Die Formel vereinfacht sich damit zu:

Leckage [Blasen/min] = 1,2 x D

Berechnungsbeispiel: Armatur mit Sitzdurchmesser 80 mm

Zul. Leckage = 1,2 x 80 = 96 Blasen/min

Hier empfiehlt es sich bereits, mit elektronischer Durchflussmessung zu arbeiten.

4.2 Berechnung für Wasser Prüfung

Einzige Besonderheit der Wasserprüfung für Leckage-Klasse V ist, dass die allgemeine Formel bereits ein Ergebnis in l/h liefert:

Leckage [l/h] = 1,8 x 10-5 x Δp x D

Darin sind:

1,8 x 10-5 = 0,000018

D Sitzdurchmesser der Armatur [mm]

Dp Differenzdruck Ein-Aus (bar rel.) = pEin wenn

pAus = Umgebungsdruck

l/h = 1000 / 60 ml/min [Umrechnung]

Die Formel vereinfacht sich damit zu:

Leckage [ml/min] = 0,0003 x pEin x D

Berechnungsbeispiel:

Armatur mit Sitzdurchmesser 80 mm

Prüfdruck 100 bar

Zul. Leckage = 0,0003 x 100 x 80 = 2,4 ml/min

Eine solche Menge lässt sich mit Hilfe eines Handelsüblichen Messbechers leicht bestimmen.

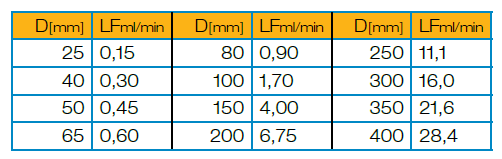

5. Leckageberechnung der Klassen VI

Die Leckage-Klasse VI als aktuell höchste Anforderung an eine Regelarmatur schreibt Luft oder Gas als Prüfmedium zwingend vor. Eine Berechnung für flüssige Medien gibt es nicht. Die Berechnung erfolgt über den Sitzdurchmesser, den Prüfdruck, sowie über einen Leckage-Faktor, der in EN 60534-4 für gängige Sitzdurchmesser aufgelistet ist. Das Ergebnis ist direkt ein Wert in ml/min.

Leckage [ml/min] = 0,3 x Δp x LFml/min

Darin sind:

Δp = Differenzdruck Ein-Aus (bar rel.) = pEin wenn pAus = Umgebungsdruck

LFml/min = Leckage Faktor gemäß Tabelle in ml/min

Mit der Umrechnung 0,15 ml/min = 1 Blase/min ergibt sich die alternative Formel

Leckage [Blasen/min] = 2 x Δp x LFml/min

Berechnungsbeispiel:

Sitzdurchmesser 150 mm

Prüfdruck 6 bar

LFml/min 4,00 ml/min (aus Tabelle)

Leckage [ml/min] = 0,3 x 6 x 4,00 = 7,2 ml/min

oder

Leckage [Blasen/min] = 2 x 6 x 4,00 = 48 Blasen/min

6. ANSI FCI70-2 und EN 60534-4

Im US Amerikanischen Wirtschaftsraum, sowie in allen Brachen, die mit der Ölindustrie zusammenhängen, gilt die ANSI FCI-2 als Norm für die Armaturenprüfung. ANSI FCI70-2 und EN 60534-4 berechnen die zulässige Leckage exakt gleich, so dass Sie die hier dargestellten Rechenwege analog anwenden können. Zu beachten sind lediglich zwei Aspekte:

1) Die Leckage Klasse IV-S1 gibt es in der ANSI FCI70-2 nicht

2) Das Äquivalent zum KVS Wert [m³/h] ist bei ANSI der CV Wert [liq.gal US/min]

liq.gal US ist die Abkürzung für „liquid gallon“. US weist auf die US Amerikanische Maßeinheit hin. Der Zusatz ist notwendig, weil Großbritannien ebenfalls eine „liquid gallon“ kennt, das jedoch vom US Amerikanischen abweicht. Um die Formeln der EN 60534 anzuwenden, ist der CV Wert in einen KVS Wert umzurechnen. Es gilt:

KVS [m³/h]= 0,865 x CV [liq.gal/min]

Hinweis: Die Umrechnung berücksichtigt auch, dass der KVS auf 1 bar Druckdifferenz bezogen ist, der Cv Wert auf 1 PSI.

7. Geeignete Messtechnik

Der Blasenzähler ist seit vielen Jahrzehnten das Messgerät der Wahl, wenn es um den Nachweis kleiner Gasleckagen geht. Durch die Festlegung der EN 60534-4 die besagt: 0,15 ml/min = 1 Blase/min wurde die Leckagemessung mit einfachen Hilfsmitteln möglich. Es genügt ein Wasserglas und ein Röhrchen.

Die Verbreitung von Prüfstandsoftware mit direkter Messdatenerfassung hat den Bedarf nach geeigneten Messgeräten für die Leckagemessung geschaffen. Geprägt durch den allgegenwärtigen Blasenzähler wurde der Ruf nach einen „elektronischen Blasenzähler“ laut, dem die meisten Prüfstandbauer, auch die METRUS GmbH, mit unterschiedlichen Produktlösungen begegnen.

Vergegenwärtigt man sich dass:

1) die EN 60534 zulässige Leckagen als Anteil des Nenndurchflusses berechnet,

2) auch die Leckage-Klassen V und VI zunächst einmal einen Durchfluss berechnen,

3) die Umrechnung von ml/min in Blasen/min ein Hilfestellung ist, damit man Leckagen auf einfache, wirtschaftliche Art ermitteln konnte/kann

so wird deutlich, dass der Ansatz, die physikalischen Blasen selbst elektronisch zählen zu wollen, nicht im Sinne der Norm ist. Vielmehr gilt es, den geringen Durchfluss mit Hilfe eines ausreichend genauen Durchfluss-Messgerätes zu erfassen und diesen ggf. wieder in Blasen umzurechnen um ihn mit dem Wasserglas Blasenzählen vergleichbar zu machen.

Es gibt unterschiedliche Anbieter von Durchfluss-Messgeräten und viele bieten ein sehr sensibles Gerät mit Leckageberechnung nach EN 60534 und EN 12266. METRUS bietet einen Messbereich von 0 – 10 sccm (Standard Kubikzentimeter pro Minute) an. Über die Umrechnung 1 sccm = 1 ml/min = 6,66667 Blasen/minute wird aus dem 0 – 10 sccm Sensor ein 0 – 67 Blasen/minute Sensor. Es gilt lediglich, das verwendete Anzeigemodul oder die angeschlossene Software entsprechend einzurichten um einen korrekt ermittelten, elektronischen Messwert zu erhalten.

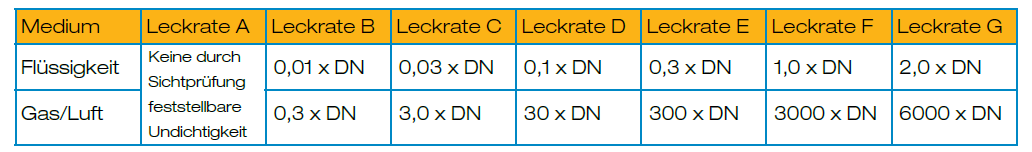

8. Leckageberechnung nach EN 12266

Die EN 60534 ist ein Regelwerk speziell für Regelarmaturen. Daneben gibt es die allgemeine Industriearmaturen Norm EN 12266, die vor allem für Absperrarmaturen verwendet wird. Darin enthalten ist im Teil 1 (EN 12266-1) u. A. die Anforderung an die Abnahmebedingung für die Leckageprüfung.

Generell ist folgendes zu beachten:

1) Das Prüfmedium muss Ausgangsseitig Raumtemperatur aufweisen

2) Die Berechnung auf Basis des DN kann auch für durchmesseräquivalente Zollflansche oder Gewinde herangezogen werden.

3) Die Berechnung erfolgt über den Nenndurchmesser (DN) direkt gemäß nachfolgender Tabelle

4) Das Ergebnis hat die Einheit mm³/sek

5) Die Umrechnung in EN 60534-4 Blasen/min ist:

Blasen/min = 2,5 x mm³/sek

Beispielrechnung:

DN 200 Armatur • Luftprüfung • Leckrate B

Zul. Leckage = 0,3 x 200

= 60 mm³/sek

= 24 Blasen/min.

Anders als in 60534-4 nehmen die Anforderungen der EN 12266 bei steigendem Buchstaben ab. In der EN 60534-4 nehmen die Anforderung mit steigender Klasse zu.

Autor:

Johannes Junior

Geschäftsführer

Neugierig geworden? Noch Fragen? Kontaktieren Sie uns über unser Kontaktformular.